Aachen, 04.08.2014

In der Pressemitteilungsreihe "Produktkosten senken durch CAE-Simulationen" gehen wir nunmehr auf die Auslegungen von Schnapphaken unter Einsatz der Finite-Elemente-Simulation ein. Schnapphaken sind ein beliebtes Verbindungselement in der Kunststofftechnik. Mit Hilfe eines Schnapphakens, der in eine entsprechende Nut des zu fügenden Bauteils einhakt, lassen sich kraftschlüssige Verbindungen von Kunststoffbauteilen auf geometrisch relativ einfache Weise herstellen. Der Schnapphaken besteht in der Regel aus einer balkenförmigen Geometrie und weist am freien Ende einen Schnapphakenkopf auf, der eine Schnapphöhe (Hinterschnitt) auf Basis des dortigen Balkenhöhensprungs zur Erstellung der Verbindung besitzt. Am anderen Ende wird der Schnapphaken an der Bauteilgeometrie aus Kostengründen üblicherweise stoffschlüssig angebunden.

Bei der Auslegung der Schnapphakengeometrie gilt es die Parameter Länge, Höhe und Hinterschnitt des Schnapphakens im Hinblick auf die Halte- respektive Fügekraft sowie die Materialdehnungsgrenze zu optimieren. Darüber hinaus ist die Ausrundung der Schnapphakenanbindung in der Weise zu optimieren, dass die auftretenden Kerbspannungen in der Schnapphakenanbindung nicht werkstoffkritisch werden. Hier ist der Schwachpunkt einer analytischen Auslegung zu sehen. Bei der analytischen Berechnung der Schnapphakengeometrie wird im Bereich der Festlegung des Ausrundungsradius mit Formfaktoren, die die Nennspannungserhöhung im Balken aufgrund die Kerbwirkung in der Anbindung bestimmen, gearbeitet. Diese mit einer entsprechenden Ungenauigkeit behafteten Formfaktoren beruhen auf empirischen Gleichungen, die das Verhältnis Ausrundungsradius zu Balkenhöhe (r/h) als Variable beinhalten und experimentell kalibriert werden müssen. Insbesondere bei Abweichung der Anbindungsgeometrie von der der Standardanbindung (vertikal oder horizontal bei konstanter Balkenhöhe) werden die empirisch ermittelten Kerbspannungen weiter ungenauer. Dies bedeutet, dass die Schnapphakengeometrie mit entsprechend hohen Sicherheitsfaktoren in Bezug auf die Kerbspannungen ausgelegt werden muss, was eine optimale Materialausnutzung zunichtemacht.

Hier ist der Einsatz der Finite-Elemente-Simulation gefordert, die eine deutlich verbesserte Materialausnutzung liefert. Eine mithin optimale Materialausnutzung ist unter Hinzunahme von Optimierungsalgorithmen, die auf den Finite-Elemente-Simulationen aufsetzt, erzielbar. Zur automatischen Optimierung wird es von uns entsprechende Pressemittleilungen in der Zukunft geben.

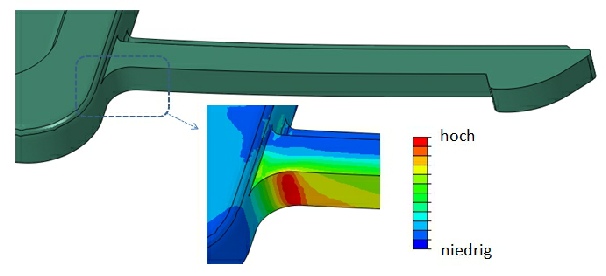

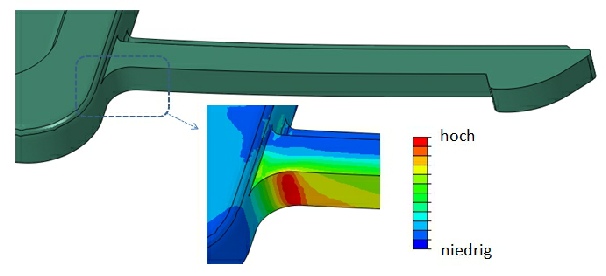

Das Bild dieser Pressemitteilung zeigt einen Schnapphaken, der aus funktionstechnischen Gründen einen gestuften Balkenquerschnitt aufweist und somit einer analytischen Spannungsberechnung nicht zuführbar ist. Mittels Finite-Elemente-Simulationen wurde unter Berücksichtigung der Werkstoffspannungsgrenze die minimal benötigte Ausrundungsradiusgrösse bestimmt. Als Material kommt ein faserverstärkter Kunststoff zum Einsatz, der aufgrund der niedrigen zulässigen Dehnungsgrenzen, die Auslegung des Schnapphakens zusätzlich erschwert.

Auslegung eines Schnapphakens mittels FEM-Simulation

Produktkosten senken durch CAE-Simulation

Produktkosten senken durch CAE-Simulation

Produktkosten senken durch CAE-Simulation

Produktkosten senken durch CAE-Simulation