Tiefziehsimulation einer A-

© 1995-

Aachen, 18.08.2014

In der Pressemitteilungsreihe "Produktkosten senken durch CAE-

Die Gestaltung von Tiefziehwerkzeugen für die Produktion von Tiefziehteilen ist eine komplexe Aufgabe. Innerhalb des Konstruktionsprozesses müssen eine Vielzahl von Parametern festgelegt und Gestaltungsrichtlinien beachtet werden.

Nach DIN 8584 bedeutet Tiefziehen das Zug-

Eine Veränderung der Blechdicke ist jedoch oftmals nicht vermeidbar, sollte aber eng toleriert werden. Das Tiefziehen wird im Allgemeinen in drei verschiedene Verfahren unterteilt. Das Tiefziehen mit Werkzeugen, mit Wirkmedien und mit Wirkenergie. Beim Tiefziehen mit Wirkmedien existieren kraftgebundene sowie energiegebundene Wirkungsweisen. Das Tiefziehen mit Werkzeugen verwendet zum einen starre Werkzeuge und zum anderen nachgiebige. In der industriellen Fertigung wird vorwiegend das Tiefziehen mit starren Werkzeug angewendet.

Die Schwierigkeiten beim Tiefziehen sind vielfältig. Die Effizienzsteigerung bei der Entwicklung des Tiefziehverfahrens wird deutlich, wenn insbesondere die beiden Vorgehensweisen -

Zunächst ist das Bauteil zu gestalten. Dies geschieht heutzutage vorwiegend in einem 3D-

Bei der Werkzeugkonzeption können bereits erste Tiefziehsimulationen mit etwas vereinfachter Bauteilgeometrie die Festlegung der oben genannten Punkte der Konzeption absichern. Im Weiteren wird die Werkzeugkonstruktion und -

An dieser Stelle muss erläutert werden, dass ohne Einsatz der Tiefziehsimulation, die Schritte Werkzeugkonzeption, -

Bei Einsatz der Tiefziehsimulation werden jedoch entsprechende Fehler frühzeitig erkannt. Es müssen keine Schleifen in der Werkzeugentwicklung durchgeführt werden.

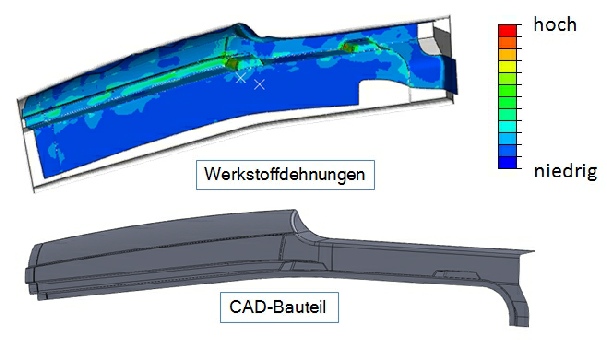

Die Abbildung zeigt ein Tiefziehwerkzeug für die A-

Ermöglicht wurde dies durch eine komplexe Gestaltung des Blechzuschnitts mittels der Tiefziehsimulation, wobei ST-

Das Werkzeugkonzept kann mittels der Tiefziehsimulation vor der Hardwareerstellung festgelegt werden (im Einzelnen sind das vorwiegend die Zuschnittgeometrie, das einzusetzende Material, eventuelle Niederhalter, der benötigte Umformkraftverlauf und die Zahl der Tiefziehstufen). Die Probleme während des Umformprozesses werden vor der Werkzeugkonstruktion erkannt (beispielsweise Bodenreißer, Längs-