Willkommen bei MORPHOTEC!

Innovation durch Simulation.

Aachen, 29.07.2014

Produktkosten senken durch CAE-Simulationen

In der Phase der Produktentwicklung werden die späteren Produktionskosten zu einem wesentlichen Anteil mit festgelegt. In der Gestaltung eines neuen Produkts werden insbesondere die Produktgeometrien und Produktmaterialien oftmals auf Basis von entsprechenden Erfahrungen durch Konstrukteure entwickelt respektive definiert; ggf. erfolgen noch Überschlagsberechnungen der vielfältigen Belastungen, denen das Produkt im späteren Gebrauch ausgesetzt wird. Mit dieser überholten Herangehensweise, die viele teure Versuch-und-Irrtum Schleifen zwangsläufig mit sich bringt, können insbesondere die Material- und Energieeinsparmöglichkeiten nicht im vollen Umfang ausgenutzt werden. Teure Werkzeugänderungen aufgrund von Fehlern im Produktdesign werden bei der konventionellen Produktentwicklung erst nach der Entwicklung entdeckt. Hier ist der Einsatz der CAE-Simulation insgesamt gefordert. In der Automobilindustrie seit Jahrzehnten etabliert, findet die CAE-Simulation jedoch in die Entwicklungsabteilungen vieler insbesondere mittelständischer Unternehmen weiterhin nur langsam Einzug. Es existieren oftmals Vorbehalte, die jedoch insgesamt nicht fundiert sind. Einige Vorbehalte sind beispielsweise die zusätzlich angenommene Zeit für die CAE Simulation, erhöhte Kosten der Entwicklung und schwerverständliche Ergebnisse der CAE-Simulation. Es ist aber gerade eben die CAE-Simulation, die Entwicklungskosten und -zeiten in der Summe senkt. Darüber hinaus sind die Ergebnisse der CAE Simulation von erfahrenden Spezialisten der MORPHOTEC entsprechend an den Kunden vermittelbar.

Zur CAE-Simulation zählen im weitestenden Sinne die FEM (Finite-Elemente-Methode), die Mehrkörpersimulation (MKS) sowie die Strömungssimulation (CFD: computational fluid dynamics). Die FEM wird vorwiegend zur Berechnung von mechanischen und thermomechanischen Belastungen sowie in der Elektro- und Magnetostatik eingesetzt. Die MKS-Simulation befasst sich mit Mehrkörpersystemen, die große quasistatische oder dynamische Bewegungen durchführen. Die Strömungssimulation wird bei Außen- und/oder Innenströmungen (beispielsweise bei Fahrzeugumströmungen, Abgasströmungen und Luftkühlungen) eingesetzt.

In einer internen Studie wurde untersucht, welche Kostenreduktionen sich durch den Einsatz der CAE-Simulationen bei unseren Kunden einstellten. Die Studie ergab, dass unsere Kunden, die vorher so gut wie keine Simulationen nutzten, durch den Einsatz der CAE-Simulation im Mittel 30% Gesamtkosten einsparten mit der ebenfalls eine entsprechende Zeitersparnis korrespondiert.

Die CAE-Simulation wird bei MORPHOTEC im Kundenauftrag in den verschiedensten Industriebereichen wie z.B. im Maschinenbau, Automobilindustrie, Medizintechnik, Konsumgüter, chemische Industrie und der kunststoff- und elastomerverarbeitetenden Industrie eingesetzt.

Studieren Sie unsere weiteren zukünftigen Pressemitteilungen, in denen wir tiefer in das Themengebiet "Nutzen der CAE-Simulation" einsteigen.

Effizienzsteigerung in der Produktentwicklung durch CAE-Simulationen top

Aachen, 04.08.2014

Produktkosten senken durch CAE-Simulationen - Auslegung von Schnapphaken mittels FEM

In der Pressemitteilungsreihe "Produktkosten senken durch CAE-Simulationen" gehen wir nunmehr auf die Auslegungen von Schnapphaken unter Einsatz der Finite-Elemente-Simulation ein. Schnapphaken sind ein beliebtes Verbindungselement in der Kunststofftechnik. Mit Hilfe eines Schnapphakens, der in eine entsprechende Nut des zu fügenden Bauteils einhakt, lassen sich kraftschlüssige Verbindungen von Kunststoffbauteilen auf geometrisch relativ einfache Weise herstellen. Der Schnapphaken besteht in der Regel aus einer balkenförmigen Geometrie und weist am freien Ende einen Schnapphakenkopf auf, der eine Schnapphöhe (Hinterschnitt) auf Basis des dortigen Balkenhöhensprungs zur Erstellung der Verbindung besitzt. Am anderen Ende wird der Schnapphaken an der Bauteilgeometrie aus Kostengründen üblicherweise stoffschlüssig angebunden.

Bei der Auslegung der Schnapphakengeometrie gilt es die Parameter Länge, Höhe und Hinterschnitt des Schnapphakens im Hinblick auf die Halte- respektive Fügekraft sowie die Materialdehnungsgrenze zu optimieren. Darüber hinaus ist die Ausrundung der Schnapphakenanbindung in der Weise zu optimieren, dass die auftretenden Kerbspannungen in der Schnapphakenanbindung nicht werkstoffkritisch werden. Hier ist der Schwachpunkt einer analytischen Auslegung zu sehen. Bei der analytischen Berechnung der Schnapphakengeometrie wird im Bereich der Festlegung des Ausrundungsradius mit Formfaktoren, die die Nennspannungserhöhung im Balken aufgrund die Kerbwirkung in der Anbindung bestimmen, gearbeitet. Diese mit einer entsprechenden Ungenauigkeit behafteten Formfaktoren beruhen auf empirischen Gleichungen, die das Verhältnis Ausrundungsradius zu Balkenhöhe (r/h) als Variable beinhalten und experimentell kalibriert werden müssen. Insbesondere bei Abweichung der Anbindungsgeometrie von der der Standardanbindung (vertikal oder horizontal bei konstanter Balkenhöhe) werden die empirisch ermittelten Kerbspannungen weiter ungenauer. Dies bedeutet, dass die Schnapphakengeometrie mit entsprechend hohen Sicherheitsfaktoren in Bezug auf die Kerbspannungen ausgelegt werden muss, was eine optimale Materialausnutzung zunichtemacht.

Hier ist der Einsatz der Finite-Elemente-Simulation gefordert, die eine deutlich verbesserte Materialausnutzung liefert. Eine mithin optimale Materialausnutzung ist unter Hinzunahme von Optimierungsalgorithmen, die auf den Finite-Elemente-Simulationen aufsetzt, erzielbar. Zur automatischen Optimierung wird es von uns entsprechende Pressemittleilungen in der Zukunft geben.

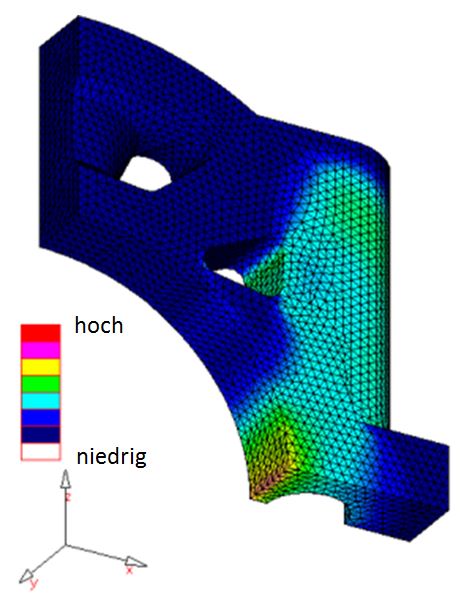

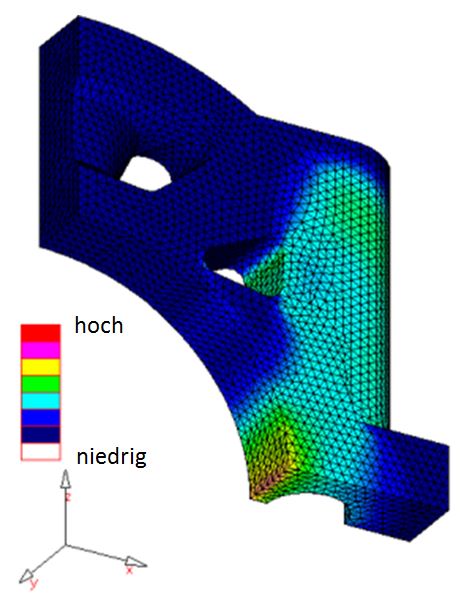

Das Bild dieser Pressemitteilung zeigt einen Schnapphaken, der aus funktionstechnischen Gründen einen gestuften Balkenquerschnitt aufweist und somit einer analytischen Spannungsberechnung nicht zuführbar ist. Mittels Finite-Elemente-Simulationen wurde unter Berücksichtigung der Werkstoffspannungsgrenze die minimal benötigte Ausrundungsradiusgrösse bestimmt. Als Material kommt ein faserverstärkter Kunststoff zum Einsatz, der aufgrund der niedrigen zulässigen Dehnungsgrenzen, die Auslegung des Schnapphakens zusätzlich erschwert.

Auslegung eines Schnapphakens mittels FEM-Simulationen top

Aachen, 18.08.2014

Produktkosten senken durch CAE-Simulationen - Optimale Tiefziehwerkzeuge durch Finite-Elemente-Simulationen

In der Pressemitteilungsreihe "Produktkosten senken durch CAE-Simulationen" gehen wir nunmehr auf die optimale Gestaltung von Tiefziehwerkzeugen unter Einsatz der Finite-Elemente-Simulation ein.

Die Gestaltung von Tiefziehwerkzeugen für die Produktion von Tiefziehteilen ist eine komplexe Aufgabe. Innerhalb des Konstruktionsprozesses müssen eine Vielzahl von Parametern festgelegt und Gestaltungsrichtlinien beachtet werden.

Nach DIN 8584 bedeutet Tiefziehen das Zug-Druck-Umformen eines Blechzuschnitts (je nach Werkstoff auch einer Folie oder Platte, eines Ausschnitts oder Abschnitts) zu einem Hohlkörper oder eines Hohlkörpers zu einem Hohlkörper mit kleinerem Umfang ohne beabsichtigte Veränderung der Blechdicke.

Eine Veränderung der Blechdicke ist jedoch oftmals nicht vermeidbar, sollte aber eng toleriert werden. Das Tiefziehen wird im Allgemeinen in drei verschiedene Verfahren unterteilt. Das Tiefziehen mit Werkzeugen, mit Wirkmedien und mit Wirkenergie. Beim Tiefziehen mit Wirkmedien existieren kraftgebundene sowie energiegebundene Wirkungsweisen. Das Tiefziehen mit Werkzeugen verwendet zum einen starre Werkzeuge und zum anderen nachgiebige. In der industriellen Fertigung wird vorwiegend das Tiefziehen mit starren Werkzeug angewendet.

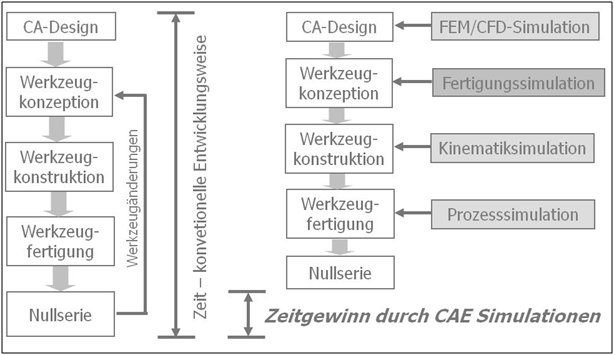

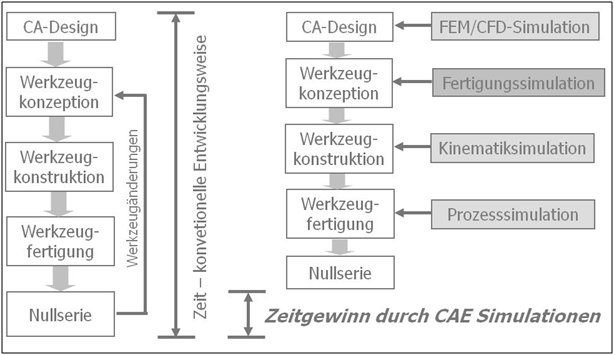

Die Schwierigkeiten beim Tiefziehen sind vielfältig. Die Effizienzsteigerung bei der Entwicklung des Tiefziehverfahrens wird deutlich, wenn insbesondere die beiden Vorgehensweisen - ohne und mit Einsatz der Simulation - gegenübergestellt werden. Die durchzuführenden Schritte bei der Tiefziehverfahrensentwicklung sind wie folgt:

Zunächst ist das Bauteil zu gestalten. Dies geschieht heutzutage vorwiegend in einem 3D-CAD-Programmsystem wie SolidWorks oder Catia, wobei eine tiefziehgerechte Gestaltung zu beachten ist (keine engen Radien und geeignete Bauteiltiefen). Anschließend erfolgt die Werkzeugkonzeption. Hier wird festgelegt, ob Niederhalter vorgesehen werden müssen, wie die Zuschnittgeometrie, der Stempel sowie die Matrize zu gestalten ist und ob in mehreren Stufen tiefgezogen werden muss.

Bei der Werkzeugkonzeption können bereits erste Tiefziehsimulationen mit etwas vereinfachter Bauteilgeometrie die Festlegung der oben genannten Punkte der Konzeption absichern. Im Weiteren wird die Werkzeugkonstruktion und -fertigung (bestehend aus Stempel, Matrize, Zuschnitt und eventuellen Niederhaltern) durchgeführt und die Nullserie produziert.

An dieser Stelle muss erläutert werden, dass ohne Einsatz der Tiefziehsimulation, die Schritte Werkzeugkonzeption, -konstruktion, -fertigung und die Nullserienfertigung ein ausgesprochen iterativer Prozess ist. Oftmals wird während der Nullserienfertigung schließlich festgestellt, dass die Produktqualität wegen Fehlern in der Werkzeugkonzeption und -konstruktion nicht ausreicht. Dies muss überarbeitet werden, zudem ist oftmals ein vollständig neues Werkzeug zu fertigen.

Bei Einsatz der Tiefziehsimulation werden jedoch entsprechende Fehler frühzeitig erkannt. Es müssen keine Schleifen in der Werkzeugentwicklung durchgeführt werden.

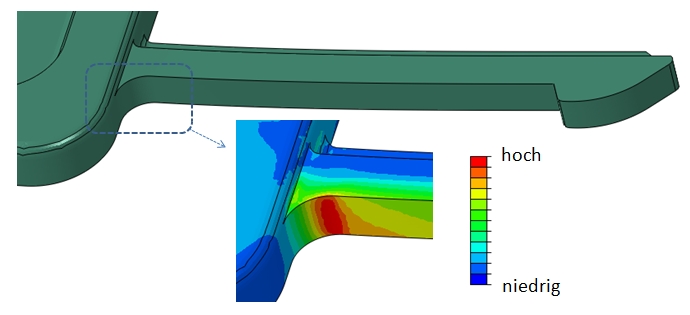

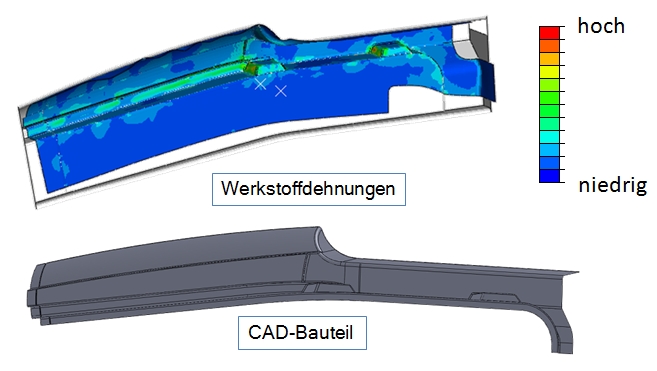

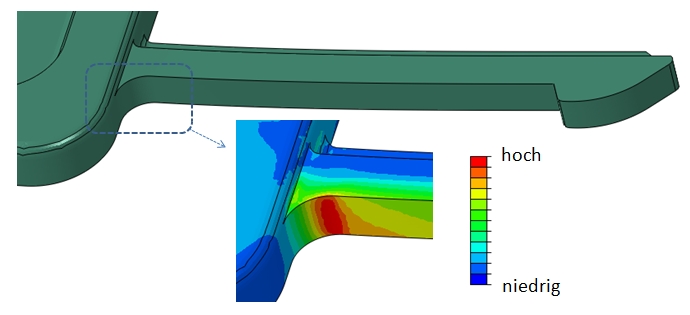

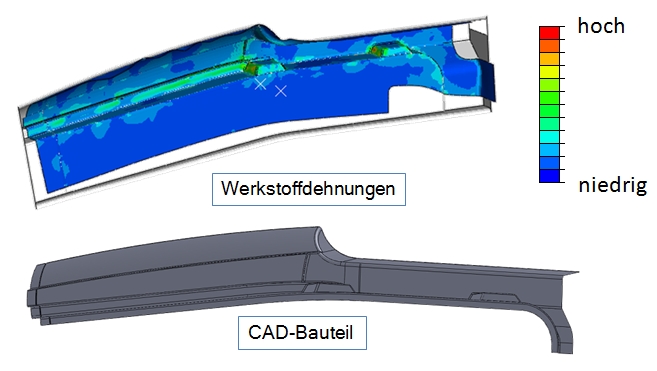

Die Abbildung zeigt ein Tiefziehwerkzeug für die A-Säule (innen) eines Neufahrzeugs einschließlich der Werkstoffdehnungen nach dem mit dem expliziten FE-Programmsystem Abaqus Explicit simulierten Tiefziehvorgang. Bei diesem Tiefziehwerkzeug konnte auf Niederhalter verzichtet werden.

Ermöglicht wurde dies durch eine komplexe Gestaltung des Blechzuschnitts mittels der Tiefziehsimulation, wobei ST-14 das verwendete Material ist. Die Blechzuschnittgeometriegestaltung verhindert eine Faltenbildung ohne den Einsatz von Niederhaltekräften. Insgesamt konnte bei diesem Entwicklungsprojekt eine 30-prozentige Kostenreduktion gegenüber der früheren Entwicklung ohne Umformsimulation erreicht werden. Die Tiefziehsimulation dient somit der deutlichen Kostenreduzierung bei der Tiefziehwerkzeugeentwicklung.

Das Werkzeugkonzept kann mittels der Tiefziehsimulation vor der Hardwareerstellung festgelegt werden (im Einzelnen sind das vorwiegend die Zuschnittgeometrie, das einzusetzende Material, eventuelle Niederhalter, der benötigte Umformkraftverlauf und die Zahl der Tiefziehstufen). Die Probleme während des Umformprozesses werden vor der Werkzeugkonstruktion erkannt (beispielsweise Bodenreißer, Längs- und Umfangsrisse und Faltenbildungen). Die Finite-Element-Tiefziehsimulation stellt somit ein Werkzeug dar, das eine signifikante Effizienzsteigerung beim Konstruktionsprozess des Tiefziehwerkzeugs ermöglicht.

Tiefziehsimulation einer A-Säule top

Aachen, 08.09.2014

Produktkosten senken durch CAE-Simulationen - Optimierte Umströmung eines Elektrofahrzeuges

In der Pressemitteilungsreihe "Produktkosten senken durch CAE-Simulationen" gehen wir nunmehr auf die optimierte Umströmung eines Elektrofahrzeuges ein.

Die numerische Strömungsmechanik (CFD - computational fluid mechanics) ist ein Verfahren zur Lösung der strömungsbestimmenden Gleichungen (Navier-Stoke, Euler und/oder Potential). Die CFD-Simulation ist eine effiziente und kostengünstige Methode zur Ermittlung verschiedenster Strömungsvorgänge wie z.B. bei der Umströmung und/oder Durchströmung von Fahrzeugen (straßen-, schienen-, luft- oder wassergebunden) oder bei Innenströmungen von Abgassystemen, Klimatisierungssystemen und Gebäuden.

Die CFD-Simulation wird bereits seit Jahren in den unterschiedlichsten Bereichen der Großindustrie eingesetzt. Im Bereich der KMU beginnt der Einzug der CFD-Simulationstechnologie seit einigen Jahren fortzuschreiten; jedoch gibt es bei den KMU weiterhin Vorbehalte, die zumeist unbegründet sind; hier sei auf unsere Pressemitteilung "Produktkosten senken durch CAE-Simulationen" verwiesen.

Die Umströmung des hier beschriebenen entwickelten Elektrofahrzeuges umfasst die Anströmung der Fahrzeugfront und damit verbundenen Strömungsteilung sowie das Zusammenführen der geteilten Strömung am Fahrzeugheck. Es wurde eine strömungsgünstige Fahrzeugkontur des Elektrofahrzeuges mit einem allmählich abfallenden Heck entwickelt, die der Strömung einen minimalen Widerstand entgegensetzt. Fahrzeuge mit Steilheck hingegen weisen einen ungünstigen Strömungsabriß am Heck auf, der vermieden werden sollte, da er große Strömungstotgebiete und damit verbundene verlustreiche Luftverwirbelungen erzeugt. Auf die Vorzüge eines Steilhecks raumtechnischer Art soll an dieser Stelle nicht eingegangen werden. Bei der Elektroautoentwicklung hat die Reduzierung des Strömungsverlustes oberste Priorität, um die Reichweite einer Akkuladung zu maximieren.

Die aufgrund entsprechend hoher Reynoldszahlen (die kritische Reynoldszahl gibt die Grenze zwischen ruhiger laminarer und turbulenter Strömung an) auftretenden Strömungsturbulenzen wurden mit einem Standardturbulenzmodell (k-ε-Modell) in der Simulation erfasst, wobei k die turbulente kinetischen Energie und ε die isotrope Dissipationsrate der Strömung darstellen.

Die Optimierung der Außenströmung des Elektrofahrzeuges diente im Wesentlichen der Verbesserung des Luftwiderstandes, wobei Auf- und Abtrieb ebenfalls zu berücksichtigen waren. Der Luftwiderstand wird durch den dimensionslosen Luftwiderstandbeiwert cw ausgedrückt, der das Verhältnis von Luftwiderstandskraft zur an- und umströmten projizierten Fahrzeugfläche (Stirnfläche) multipliziert mit dem Staudruck beschreibt. Das Ergebnis der Optimierung der widerstandsbestimmenden Fahrzeugaußenkontur ergab einen Luftwiderstandsbeiwert nahe 0,2, was einen entsprechend geringen Leistungsverlust bedingt durch den Luftwiderstand des Elektrofahrzeuges bedeutet. Die Abbildung zeigt die Darstellung der Umströmung des Elektrofahrzeuges anhand von Stromlinien. Es ist ersichtlich, dass die Strömung im Heckbereich erst spät ablöst, was einen deutlich geringeren Strömungsverlust ergibt. Die Ermittlung des Luftwiderstandsbeiwertes anhand der durchgeführten CFD-Simulationen wurde abschließend im Windkanalversuch verifiziert.

Stromlinien der optimierten Elektrofahrzeugumströmung top

Aachen, 12.10.2015

Produktkosten senken durch CAE-Simulationen - Topologieoptimierung eines Hauptlagerdeckels

In der Pressemitteilungsreihe "Produktkosten senken durch CAE-Simulationen" gehen wir nunmehr auf die Auslegung eines Lagerdeckels unter Verwendung der Topologieoptimierung ein.

Die Topologieoptimierung ist eine Methode im Entwicklungsprozess das optimale Bauteil zu entwerfen, wobei Verformungs- und Gewichtsrestriktionen zu beachten sind.

Optimierungen werden derzeit immer noch vorwiegend auf Basis von Erfahrungswerten und Intuition des Entwicklungsingenieurs durchgeführt, was oftmals zu Produkten führt, bei denen das Potential der eingesetzten Materialien nicht vollumfassend genutzt wird.

Heutzutage lässt sich jedoch mittels numerischer Optimierungsverfahren ein optimalesProduktdesign entwerfen. Das hierbei genutzte Verfahren zur Findung der besten Materialeffizienz ist die Topologieoptimierung.

Die Topologieoptimierung beinhaltet, eine zur Verfügung stehende Materialmenge innerhalb eines festgelegten Raums (Bau- oder Designraum) so zu verteilen, dass eine bestimmte Zielfunktion ihr Optimum erreicht.

Mögliche Zielfunktionen sind die Minimierung des Gewichts, die Minimierung der Nachgiebigkeit respektive Verformung des Bauteils und/oder die Minimierung von Spannungen im Bauteil.

Die Topologieoptimierung erfolgt nach folgender Vorgehensweise: Der Konstrukteur muss sich zunächst Gedanken über den maximal zur Verfügung stehenden Produktbauraum und über die Modellrandbedingungen (Lastfall, Einspannungen und Kontaktbedingungen) machen.

Diese Daten werden in ein FE-Modell (FE = Finite Elemente) des Bauraumes umgesetzt.

Die Topologieoptimierung dient im Wesentlichen der Reduzierung des Volumens des Bauteils, wobei seine Steifigkeit sich nicht vermindern oder sogar verbessern soll.

Die Maximierung der Steifigkeit ist äquivalent mit der Minimierung der gesamten Dehnungsenergie im Bauteil.

Bei einer Topologieoptimierung wird Material aus dem zu optimierenden Modell an einer Stelle entfernt und an anderer Stelle auch hinzugefügt. Dies erfolgt über die Änderung der Steifigkeit (Dichtefunktion) der finiten Elemente, so dass man die Dichte des Finiten Elementes als Designvariable betrachten kann.

Elemente die eliminiert werden müssen, haben die Steifigkeit respektive Dichte Null. Tragende Elemente haben die maximale, materialabhängige Steifigkeit und Dichte.

Während des Laufs einer Topologieoptimierung wird die Steifigkeit der Elemente so lange automatisch verändert, bis die Restriktionen (beispielsweise Verformungsgrenzen) und das Optimierungsziel (z.B. die Minimierung des Materialeinsatzes) erfüllt sind.

Das Ergebnis der Topologieoptimierung ist eine nicht stetige Beschreibung der Bauteiloberfläche und muss daher insbesondere bei komplexen Bauräumen interpretiert werden. Die Erfahrung dazu liegt bei MORPHOTEC aufgrund einer Vielzahl von in diesem Bereich durchgeführten Projekten vor.

Der Topologieoptimierung kann eine automatische Formoptimierung (finale Radienoptimierung) nachgeschaltet werden, die dafür sorgt, dass die Spannungen in Radien/Verrundungen noch etwas weiter verringert werden.

Das dieser Pressemitteilung angehängte Bild zeigt die Optimierung eines Lagerdeckels, der insbesondere die aus dem Verbrennungsdruck resultierenden Lagerkräfte in einem PKW-Motor aufnehmen muss. Aufgrund der hohen Stückzahlen in der Automobilindustrie ist hier selbstverständlich ein optimaler respektive minimaler Materialeinsatz gefragt. Das Bild stellt die von Mises Spannungen der topologieoptimierten Konstruktion(symmetrischer Anteil) dar.Das optimale Design des Lagerdeckels genügt den Anforderungen nach minimalem Einsatz bei unkritischen Spannungen und Verformungen des Lagerdeckels in vollem Umfang. Die Materialeinsparung beträgt 14,2 %.

Topologieoptimierung eines Hauptlagerdeckels im Verbrennungsmotor top