Willkommen bei MORPHOTEC!

Innovation durch Simulation.

© 1995-

Rissbildung bei Kunststoffprodukten durch Benetzung mit Flüssigkeiten

In der Pressemitteilungsreihe "Spezialthemen in der CAE-

Bei den verschiedenen Kunststoffgruppen (Thermoplaste, Elastomere, Duroplaste) zeigen insbesondere die Thermoplaste eine signifikante Gefügeänderung durch eine Benetzung mit Flüssigkeiten. Einen starken Einfluss auf die Kristallitstruktur des Gefüges durch Benetzung zeigen dabei die Polyethylene. Daher wird nunmehr auf die kritische Benetzung von Polyethylen mit Flüssigkeiten näher eingegangen.

Kunststoffe aus Polyethylen werden in der Verpackungsindustrie, der Medizintechnik, der Bauindustrie und anderen Bereichen eingesetzt, die die besonderen Eigenschaften dieses Kunststoffs (niedrige Dichte, gute Verarbeitbarkeit, günstiger Materialpreis) nutzen.

Bei der Auslegung von Kunststoffprodukten aus Polyethylen ist die besondere Empfindlichkeit gegenüber einer Benetzung mit Flüssigkeiten (Wasser, Öle, Chemikalien u.a.) zu berücksichtigen. Aufgrund der Benetzung findet eine Quellung des Kunststoffs und eine damit verbundene Rissförderung statt, die insbesondere durch den Kristallinitätsgrad maßgeblich bestimmt wird. Während Polyethylene mit einer hohen Dichte (PE-

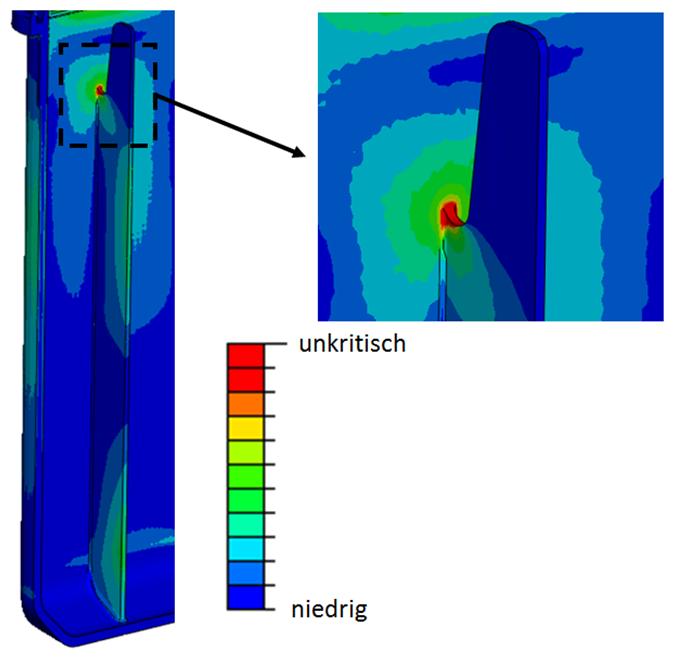

Mittels FEM-

In einem Kundenprojekt wurden die mechanischen Spannungen eines medizinischen Produktes aus LLDPE zur Aufnahme von DNA-

Gestaltoptimierung der Rippenanbindung in einem medizinischen LLDPE-

Simulation und Optimierung der Kontaktpressung in Wälzlagern

In der Pressemitteilungsreihe "Spezialthemen in der CAE-

Im Speziellen betrachten wir ein Kegelrollenwälzlager. Dieses Simulationsbeispiel dient als Grundlage dafür, wie die kritische Pressung in den Wälzlagerelementen minimiert werden kann.

Die zu optimierenden Kegelrollenlager werden in einem einstufigen Getriebe eingesetzt, das zu der Antriebseinheit eines Hochgeschwindigkeitszuges gehört; sie lagern dort die Abtriebswelle. In Kooperation mit einem Industriepartner, der ermüdungskritische Messungen an den Wälzlagern übernahm, wurde die Simulation und Optimierung der Kontaktpressungsverteilung zwischen Kegelrolle und Lagerinnen-

Bei den untersuchten Kegelrollenwälzlagern liegen eine ermüdungskritische Anwendung bei hohen Drehzahlen und überwiegend moderate Lasten vor.

Zeitweise treten jedoch signifikante Extremlasten im Betrieb des Zuges auf.

Darüber hinaus sind relativ große Verformungen von Welle und Gehäuse auf Grund von Leichtbau zu verzeichnen.

Wesentliche Kriterien für die Gestaltung der Kegelrollen sowie des Innen-

Bei der Simulation der Kontaktpressungen im Wälzlager wurde auf die Finite-

Die Basisgeometrie der Lagerringe und Kegelrollen führt unter maximaler Betriebslast zu hohen Kantenpressungen im Lager. Die Optimierung der Profilierungen (Balligkeiten) führte zu einer verbesserten sowie verminderten Pressungsverteilung und zur Beseitigung der Kantenpressung (vgl. Bild dieser Pressemitteilung). Damit verbunden ist eine deutliche Erhöhung der Lebensdauer des Kegelrollenlagers.

Die durchgeführten Simulationsrechnungen waren Teil eines umfangreichen Freigabeprozesses für die Wälzlager von Seiten des Kunden. Neben der Optimierung der Geometrie gehörten dazu die Verbesserung der Werkstoffeigenschaften und die Produktvalidierung durch realitätsnahe Lebensdauerversuche, in denen die Eignung der Lager für diese Anwendung verifiziert werden konnte.

Finite-

FE-

In der Pressemitteilungsreihe "Spezialthemen in der CAE-

Elastomere werden in verschiedensten Bereichen eingesetzt. Man findet sie beispielsweise wieder in KFZ-

Ein Elastomer besteht im Wesentlichen aus Naturkautschuk. Naturkautschuk weist in seinem amorphen Zustand eine hohe Zähigkeit auf und ist dabei selbstverklebend. Daher ist Naturkautschuk zumeist nicht einsetzbar in technischen Anwendungen.

Daher wurde ein Verfahrensprozeß gesucht, der aus dem nicht verwendbaren Naturkautschuk einen technischen Werkstoff hervorbringt. Charles Goodyear erfand im Jahre 1839 durch einen glücklichen Zufall den Prozess der Vulkanisation bei dem eine Schwefel-

Die langkettigen Makromoleküle des Naturkautschuk werden durch Hinzugabe von Schwefel unter Einsatz von Druck und Wärmeenergie untereinander durch Elektronenpaarbildungen vernetzt. Es entsteht ein elastisch hochdehnbares Material.

Heutzutage existiert eine große Variationsbreite an Kautschukmischungen bei Elastomeren (bestehend aus Füllstoffen, Weichmachern und Chemikalien) für die unterschiedlichsten Anwendungen. Zudem hat der Mischvorgang und die Fertigung beispielsweise durch Spritzgießen oder Extrusion eine signifikanten Einfluss auf das spätere mechanische und thermische Elastomerverhalten.

Gehen wir nunmehr auf das eigentliche Thema dieser Veröffentlichung ein, die FE-

Türdichtungen werden zumeist im Extrusionsverfahren hergestellt. Dabei stellt die Härte des Elastomers (SHORE A) den Werkstoffparameter dar, der das mechanische Verhalten des Produkts im Wesentlichen bestimmt.

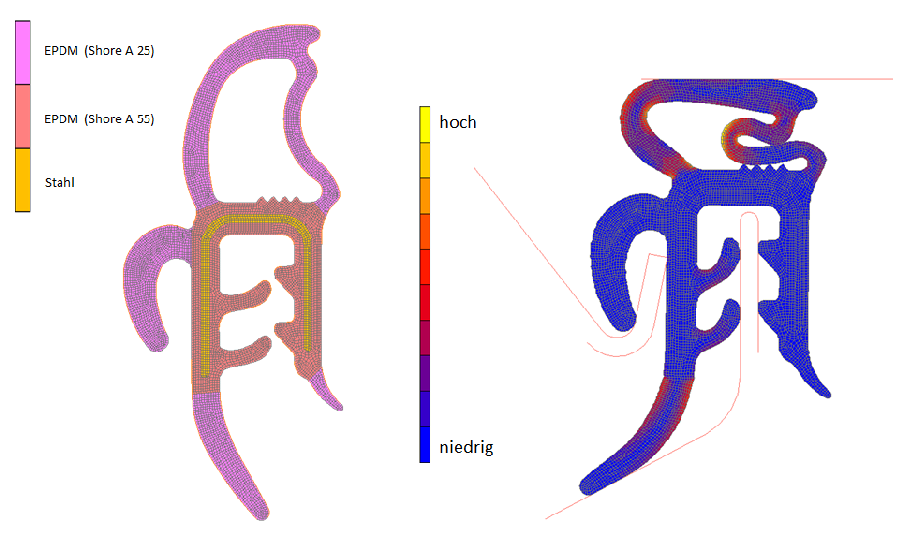

Elastomere wie auch EPDM verhalten sich hyperelastisch. Die nichtlinearen Dehnungen bleiben bis zu mehreren hundert Prozent reversibel. Um das nichtlineare Materialverhalten zu erfassen sind entsprechende Materialmodelle erforderlich. Bei der hier vorgestellten FE-

Das dieser Pressemitteilung angehängte Bild zeigt auf der linken Seite die Materialverteilung in der Türdichtung. Die Lippenbereiche respektive Dichtungsbereiche zwischen Tür und Karosserie (lila eingefärbt) bestehen aus einem weicheren geschäumten Material mit der Shore A Härte 25. Die Bereiche um den Stahlträger der Dichtung (gelb eingefärbt) bestehen aus einem Material mit der Shore A Härte 55. Die Materialverteilungen wurden in Optimierungsschleifen mittels FEM-

Darstellung der Materialbereiche und Hauptdehnungen einer KFZ-

Aachen, 30.09.2019

FE-

In der Pressemitteilungsreihe "Spezialthemen in der CAE-

Ein wesentliches Merkmal von FE-

Die FE-

Bei dem expliziten Lösungsverfahren ist die Wahl der Zeitschrittweite entscheidend für die Genauigkeit der Simulationsergebnisse. Die Zeitschrittweite sollte entsprechend klein gewählt werden. Die bei der FE-

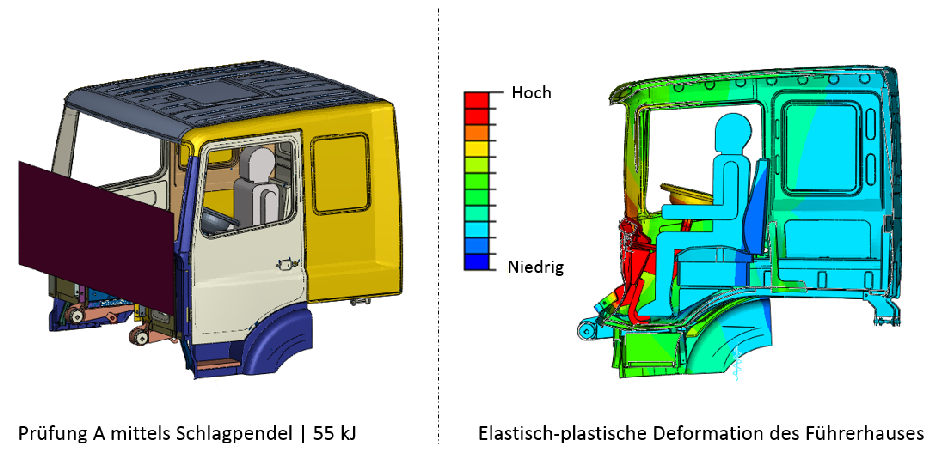

Nutzfahrzeuge respektive Zugmaschinen, die wie in Europa üblich ohne langen Frontverbau konstruiert und produziert werden, besitzen den Nachteil, dass das Fahrerhaus nur über einen kurzen Deformationsweg bei einem frontalen Aufprall verfügt. Beim frontalen Crash ist daher sicherzustellen, dass das Fahrerhaus ohne Frontverbau einen genügenden Überlebensraum für die Insassen gewährleistet.

Die ECE (Economic Commission for Europe) Regelung R29 dient hierbei dem Schutz der Insassen des Fahrerhauses von Nutzfahrzeugen. Die Prüfung nach ECE R29 umfasst drei Prüfungen. Bei Prüfung A wird untersucht, wie sich das Fahrerhaus nach einem Frontalaufprall deformiert. Prüfung B betrifft die Festigkeit der Frontsäulen (Einschlag eines Pendels mit einer kinetischen Energie von 29,4 kJ) und bei Prüfung C wird die Deformation des Daches unter einer Dachlast von 10 t ermittelt.

Voruntersuchungen an der bestehenden Fahrerhausstruktur haben ergeben, dass der Crashtest der entsprechend Prüfung A durchgeführt wird, kritisch ist. D.h., es wurde die Möglichkeit von Verletzungen im Fußraum der Fahrerkabine festgestellt.

Um aufwendige weitere Tests an der realen Kabine zu vermeiden, wurde die FE-

Das dieser Pressemitteilung angehängte Bild zeigt auf der linken Seite den Versuchsaufbau für die Prüfung A (Frontalaufprallprüfung). Das Schlagpendel trifft bei dieser Prüfung mit einer definierten kinetischen Energie von 55 kJ auf das Fahrerhaus. Auf der linken Seite ist die Deformation des Führerhauses (Schnittdarstellung) erkennbar. Es ist ersichtlich, dass die Struktur im Bereich des Fußraumes zu stark deformiert, so dass Verletzungen des Fahrers an Füssen und Beinen erfolgen würden. Auch bewegt sich aufgrund der Strukturnachgiebigkeit die Lenksäule in Richtung des Oberkörpers des Fahrers, was zu zusätzlichen Verletzungen führen würde.

Es wurden daher im Fußraum Maßnahmen zur Erhöhung der lokalen Struktursteifigkeit und somit zur lokalen Verformungsreduzierung vorgenommen, die sicherstellen, dass keine Verletzungen des Fahrers auftreten können.

FE-